| 展望未來 真抓實干 奮勇前進 |

|

搜索關鍵詞-找你想知道的

產品分類

在線客服

工作時間 周一至周五 :8:00-17:00 周六至周六 :8:30-11:30 聯系方式 聯系人:鄒經理 電 ?話:13697660608(微信) Q ??Q:19090 29797 郵 ?箱:jon@jingshuncheng.com 地 ?址:中國 山東 青島 即墨 |

行業知識

不同鑄造工藝下的鑄鋁件對比分析-鑄鋁廠家 二維碼

754

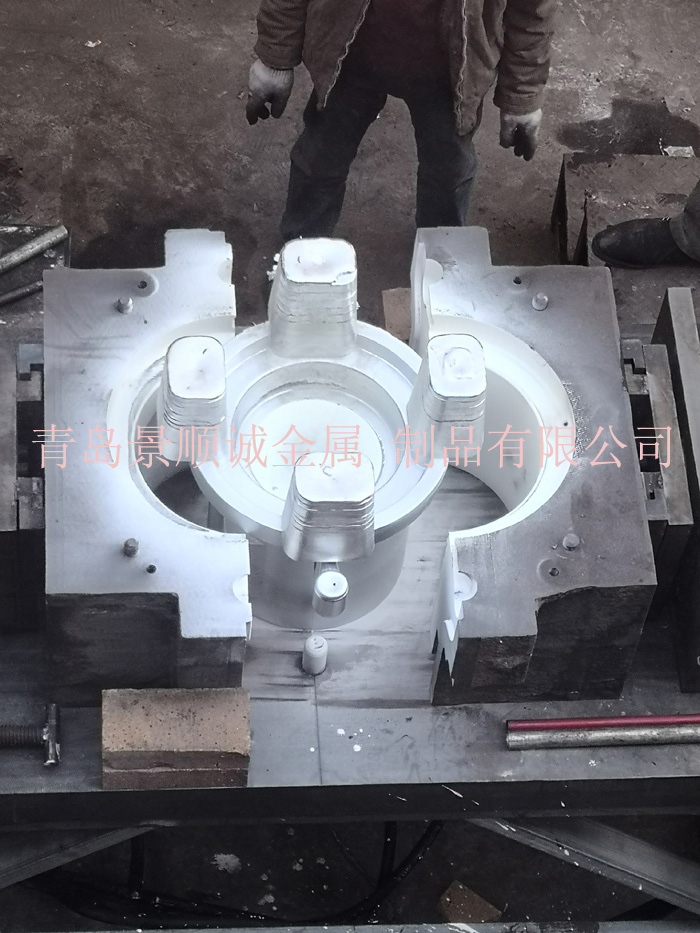

鋁合金因輕量化、舒適、美觀、耐用、節能、保護環境、降低綜合成本等綜合性能已逐漸成為汽車工業現代化和輕量化的首選材料,以鋁合金代替鋼鐵材料,最大限度地減輕汽車的自重也就成為當前世界各國的研究熱點,汽車用鋁合金主要分為鑄造鋁合金和變形鋁合金,鑄造鋁合金主要應用于發動機氣缸體、氣缸蓋、曲軸箱、輪轂、機油盤零件等。 今天青島鑄鋁廠家就說一說在不同的鑄造工藝下得到的鑄鋁件有什么不同。 1、重力鑄造 鋁合金重力鑄造是指鋁液在地球重力作用下注入鑄型的工藝,該工藝的鋁液通常是采用手工倒入澆口,依靠金屬液的自重充滿型腔、排氣、冷卻、開模到得到樣品,其工藝流程一般為:鋁液熔煉、澆料充型、排氣、冷卻、開模、清產、熱處理、加工。 重力鑄造又分為:樹脂砂型澆鑄、金屬型(鋼模)澆鑄、消失模澆鑄等。現在應用最多的是金屬模(鋼模)澆鑄,其模具采用耐熱合金鋼制作而成,澆鑄出來的鑄鋁件強度、尺寸、外觀等都高于其他鑄造工藝的鑄件。 鋁合金重力澆鑄件的特點為: 產品表面光潔度不高,拋丸后易產生凹坑。 鋁鑄件內部氣孔少,可進行熱處理。 產品致密性低、強度稍差,但延伸率高。 模具成本較低,模具使用壽命長。 生產效率低,從而增加了生產成本。 工藝較簡單,不適合生產薄壁件。在產品選擇何種工藝生產的時候,主要根據鑄鋁件的壁厚做選擇,產品壁厚大于8mm 時,壓鑄會造成很多的氣孔存于壁內,故而壁厚較厚的產品可以選擇重力鑄造工藝完成。 重力鑄造現場 2、低壓鑄造 低壓鑄造一般以壓縮空氣為動力,也可以是惰性氣體,將壓縮氣體通入密閉容器(坩堝),作用在保持一定澆注溫度的合金液面上,造成密封容器內與型腔內的壓力差,使金屬液從在較低的壓力 0.01-0.05MPa 下在密閉容器中沿著升液管自下而上流經升液通道、鑄型澆口,平穩填充型腔。待金屬液充滿型腔之后,增大氣壓,在壓力作用下,金屬液從上而下冷卻、結晶、凝固,在凝固過程中不斷有金屬液補充。然后撤掉密閉容器內的壓力,讓升液管、澆道內還沒有凝固的金屬液依靠自身重力回落到密閉容器中,完成一個循環。整個過程的壓力、時間、速度、溫度等都可控。與高壓鑄造相比,所受壓力大小不同,液態金屬流動方向不同。 低壓鑄造機

低壓鑄造優點: 純凈金屬液充型,提高了鑄件的純凈度。由于熔渣一般浮于金屬液表面,而低壓鑄造由坩堝下部的金屬液通過升液管實現充型,徹底避免了熔渣進入鑄型型腔的可能性。 金屬液充型平穩,減少或避免了金屬液在充型時的翻騰、沖擊、飛濺現象,從而減成少了氧化渣的形成。 鑄鋁件成型性好,金屬液在壓力作用下充型,可以提高金屬液的流動性,有利于形成輪廓清晰、表面光潔的鑄件,對于大型薄壁鑄件的成型更為有利。 鑄鋁件在壓力作用下結晶凝固,能得到充分地補縮,鑄件組織致密。 提高了金屬液的收得率,一般情況下不需要冒口,并且升液管中未凝固的金屬可回流至坩堝,重復使用,使金屬液的收得率大大提高,收得率一般可達 90%。 生產操作方便,勞動條件好,生產效率高,易實現機械化和自動化。 因為低壓鑄造充型平穩,液流和氣流的方向一致,故氣孔、夾渣等缺陷少;組織致密,鑄件力學性能高;充型能力強,有利于形成輪廓清晰、表面光潔的鑄件,故重要的鋁合金鑄件常采用低壓鑄造。 低壓鑄造缺點: 裝備和模具投資較大;在生產鋁合金鑄件時,坩堝和升液管長期與金屬液接觸,易受侵蝕而報廢,也會使金屬液增鐵而性能惡化。 3、高壓鑄造 高壓鑄造,就是我們常說的壓鑄,是指將熔融或半熔融的金屬以高速壓射入金屬鑄型內,并在壓力下結晶的鑄造方法。常用壓射壓力為 30~70MPa,充填速度約為 0.5~50 m/s,充填時間為 0.01~0.2 s。它是將金屬液倒入壓室,使金屬液在高速下填充模具型腔后在高壓下結晶凝固形成鑄件的過程。高壓、高速是高壓鑄造的主要特點,金屬液凝固時承受的壓力高達40-120MPa。具有表面光潔度好,尺寸穩定、可直接成型薄壁結構等優點,同時也有產生氣孔、一般不能熱處理、運行成本高等缺點。 高壓鑄造過程

鋁合金高壓鑄造的特點為: 產品表面光潔度好,一般可達 Ra6.3 甚至可達 Ra1.6。 不可熱處理(真空高壓鑄造除外)。 產品氣密性高,鑄件強度和表面硬度高,但延伸率低。 模具成本較高,使用壽命短。 生產效率高。 可生產薄壁件,加工余量小。 高壓鑄造的優點: 生產率高,易于實現機械化和自動化,可以生產形狀復雜的薄壁鑄件。壓鑄鋅合金壁厚僅為 0.3mm,壓鑄鋁合金壁厚約為 0.5mm,鑄出孔徑為 0.7mm。 鑄鋁件尺寸精度高,表面粗糙度值小。壓鑄件尺寸公差等級可達 CT3~CT6,表面粗糙度一般為 Ra0.8~3.2μm。 壓鑄件中可嵌鑄零件,既節省貴重材料和機加工工時,也替代了部件的裝配過程,可以省去裝配工序,簡化制造工藝。 高壓鑄造的缺點: 壓鑄時液體金屬充填速度高,型腔內氣體難以完全排除,鑄件易出現氣孔和裂紋 及氧化災雜物等問題,壓鑄件通常不能進行熱處理。 壓鑄模的結構復雜、制造周期長,成本較高,不適合小批量鑄件生產。 壓鑄機造價高、投資大,受到壓鑄機鎖模力及裝模尺寸的限制,不適宜生產大型壓鑄件。 合金種類受限制,目前適合壓鑄的合金只有鋅、錫、鉛、銅、鎂、鋁等六種等有色合金。 下表歸納了一些高壓和低壓鑄造的特點,對比分析了兩種工藝的優點和缺點。從中可以看到,無論是低壓鑄造還是高壓鑄造,都存在明顯的優點和缺點,選擇哪一種工藝需要針對各自的需求(設計能力、應用場景、資金預算、產品數量、設備能力、工程開發能力、后續加工能力)選擇適合自己產品的,發揮工藝的優勢、采取彌補措施降低缺點帶來的不利因素。 從目前市場上來看,在電機殼體、端蓋,控制器殼體的應用上,無論是高壓還是低壓,都已經有實際產品在應用了。選擇符合自身實際情況和設計要求的工藝才是重點。 4、高真空高壓鑄造: 真空高壓鑄造是將型腔中的氣體抽出,金屬液在真空狀態下充填型腔,因而卷入的氣體少,鑄鋁件的力學性能高,且真空壓鑄繼承和保持了普通壓鑄法的優點。高真空壓鑄法是近年來在普通真空壓鑄基礎上發展起來的新成形技術,其特點是模具型腔中的真空度達91kPa以上,生產的鑄件可焊接,可熱處理。 以ZL101合金為例,ZL101高真空壓鑄試樣的力學性能比普通壓鑄有較大的提升,尤其是韌度顯著增高,抗拉強度,伸長率分別比普通壓鑄提高約17.16%、71.98%;但經T6熱處理后,抗拉強度比鑄態下提高了7.68%,伸長率卻下降了6.78%。 開發高真空壓鑄技術,充分發揮壓鑄的技術及成本優勢,生產高強度、高韌性的鋁壓鑄件來取代汽車中的一切保安件是未來鑄造技術的研發方向。 本文由青島景順誠金屬匯編,轉載請注明出處。鑄鋁件-鑄鋁廠家-鋁合金重力鑄造定制加工-電話13697660608(微信同號)。鋁合金硬模鑄造、翻砂鑄造,金屬模鑄造,來圖來樣定制加工,青島鑄鋁行業龍頭企業。

|