| 展望未來 真抓實干 奮勇前進 |

|

搜索關鍵詞-找你想知道的

產品分類

在線客服

工作時間 周一至周五 :8:00-17:00 周六至周六 :8:30-11:30 聯系方式 聯系人:鄒經理 電 ?話:13697660608(微信) Q ??Q:19090 29797 郵 ?箱:jon@jingshuncheng.com 地 ?址:中國 山東 青島 即墨 |

行業知識

史上最全鑄造工藝圖文介紹 二維碼

1277

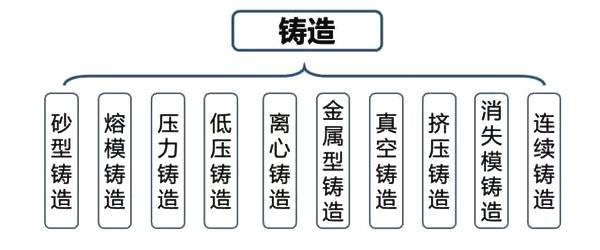

將熔融的金屬液體澆注到與工件尺寸、形狀等技術參數相適應的鑄造模具型腔中,待其冷卻凝固,以獲得鑄件的生產方法,我們稱為這個工藝為鑄造。 鑄造的工藝流程:液體金屬→充型→凝固收縮→鑄件。

鑄造工藝特點: 1、可生產形狀任意復雜的制件,特別是內腔形狀復雜的制件。 2、適應性強,合金種類不受限制,鑄件大小幾乎不受限制。 3、材料來源廣,廢品可重熔,設備投資低。 4、廢品率高、表面質量較低、勞動條件差。 鑄造分類 :

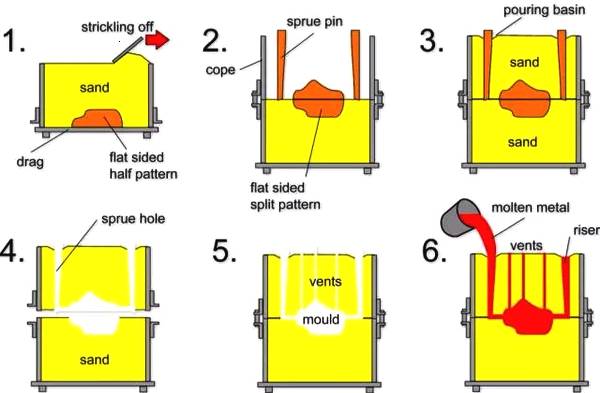

一、砂型鑄造(sand casting) 砂型鑄造:以型砂為造型材料的鑄造方法,它是最流行和最簡單的得到鑄件的方法之一。

砂型鑄造工藝流程:

砂型鑄造技術特點: 1、適合于制成形狀復雜,特別是具有復雜內腔的毛坯; 2、適應性廣,成本低; 3、對于某些塑性很差的材料,如鑄鐵等,砂型鑄造是制造其零件或,毛坯的唯一的成形工藝。 砂型鑄造應用:是最流行和最簡單類型的鑄造方法,已延用幾千年.砂型鑄造是用來制造大型部件,如:汽車的發動機氣缸體、氣缸蓋、曲軸等鑄件。 二、熔模鑄造(investmentcasting)

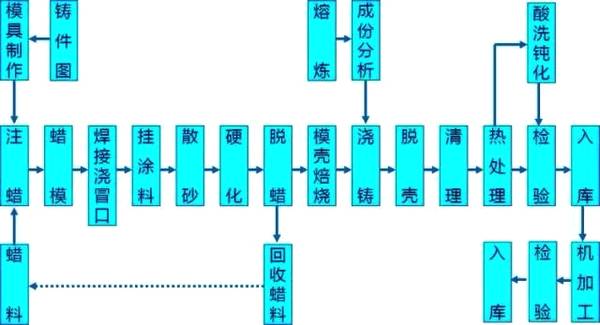

熔模鑄造:通常是指在易熔材料制成模樣,在模樣表面包覆若干層耐火材料制成型殼,再將模樣熔化排出型殼,從而獲得無分型面的鑄型,經高溫焙燒后即可填砂澆注的鑄造方案。常稱為“失蠟鑄造”。 工藝流程:

熔模鑄造工藝特點 熔模鑄造優點: 1、尺寸精度和幾何精度高; 2、表面粗糙度高; 3、能夠鑄造外型復雜的鑄件,且鑄造的合金不受限制。 熔模鑄造缺點:工序繁雜,費用較高 熔模鑄造應用:適用于生產形狀復雜、精度要求高、或很難進行其它加工的小型零件,如渦輪發動機的葉片等。 三、壓力鑄造(die casting)

壓鑄:是利用高壓將金屬液高速壓入一精密金屬模具型腔內,金屬液在壓力作用下冷卻凝固而形成鑄件。 壓鑄工藝流程:

壓鑄工藝特點 壓鑄優點: 1、壓鑄時金屬液體承受壓力高,流速快 2、產品質量好,尺寸穩定,互換性好; 3、生產效率高,壓鑄模使用次數多; 4、適合大批大量生產,經濟效益好。 壓鑄缺點: 1、鑄件容易產生細小的氣孔和縮松。 2、壓鑄件塑性低,不宜在沖擊載荷及有震動的情況下工作; 3、高熔點合金壓鑄時,鑄型壽命低,影響壓鑄生產的擴大。 壓鑄應用:壓鑄件最先應用在汽車工業和儀表工業,后來逐步擴大到各個行業,如農業機械、機床工業、電子工業、國防工業、計算機、醫療器械、鐘表、照相機和日用五金等多個行業。 四、低壓鑄造(low pressure casting)

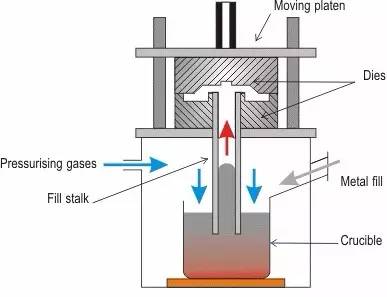

低壓鑄造:是指使液體金屬在較低壓力(0.02~0.06MPa)作用下充填鑄型,并在壓力下結晶以形成鑄件的方法.。 低壓鑄造工藝流程:

低壓鑄造技術特點: 1、澆注時的壓力和速度可以調節,故可適用于各種不同鑄型(如金屬型、砂型等),鑄造各種合金及各種大小的鑄件; 2、采用底注式充型,金屬液充型平穩,無飛濺現象,可避免卷入氣體及對型壁和型芯的沖刷,提高了鑄件的合格率; 3、鑄件在壓力下結晶,鑄件組織致密、輪廓清晰、表面光潔,力學性能較高,對于大薄壁件的鑄造尤為有利; 4、省去補縮冒口,金屬利用率提高到90~98%; 5、勞動強度低,勞動條件好,設備簡易,易實現機械化和自動化。 低壓鑄造應用:以傳統產品為主(氣缸頭、輪轂、氣缸架等)。 五、離心鑄造(centrifugal casting)

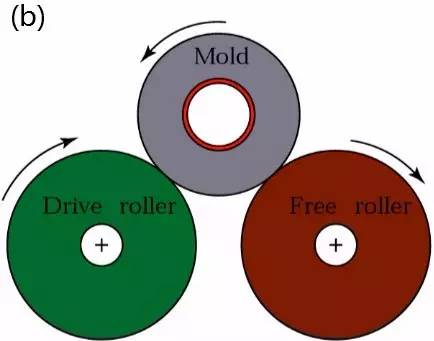

離心鑄造:是將金屬液澆入旋轉的鑄型中,在離心力作用下填充鑄型而凝固成形的一種鑄造方法。 離心鑄造工藝流程:

離心鑄造工藝特點 離心鑄造優點: 1、幾乎不存在澆注系統和冒口系統的金屬消耗,提高工藝出品率; 2、生產中空鑄件時可不用型芯,故在生產長管形鑄件時可大幅度地改善金屬充型能力; 3、鑄件致密度高,氣孔、夾渣等缺陷少,力學性能高;4、便于制造筒、套類復合金屬鑄件。 離心鑄造缺點: 1、用于生產異形鑄件時有一定的局限性;2、鑄件內孔直徑不準確,內孔表面比較粗糙,質量較差,加工余量大;3、鑄件易產生比重偏析。 離心鑄造應用: 離心鑄造最早用于生產鑄管,國內外在冶金、礦山、交通、排灌機械、航空、國防、汽車等行業中均采用離心鑄造工藝,來生產鋼、鐵及非鐵碳合金鑄件。其中尤以離心鑄鐵管、內燃機缸套和軸套等鑄件的生產最為普遍。 六、金屬型鑄造(gravity die casting)

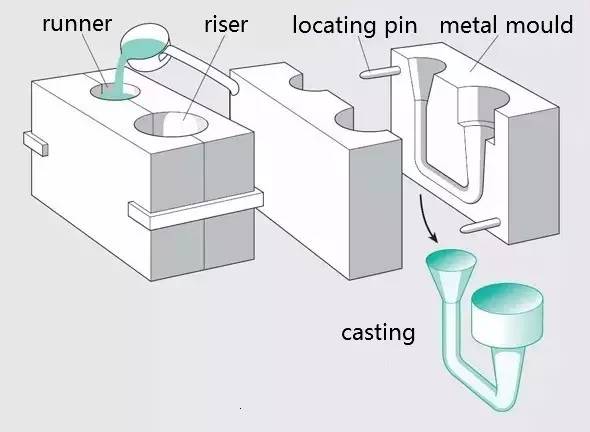

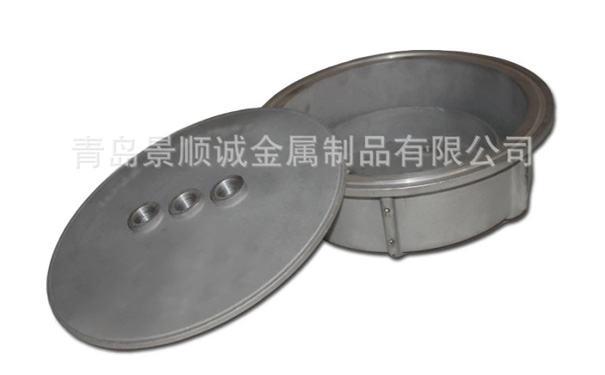

金屬型鑄造:指液態金屬在重力作用下充填金屬鑄型并在型中冷卻凝固而獲得鑄件的一種成型方法,也叫作鋼模鑄造和硬模鑄造。 金屬型鑄造工藝流程:

金屬型鑄造工藝特點 金屬型鑄造優點 1、金屬型的熱導率和熱容量大,冷卻速度快,鑄件組織致密,力學性能比砂型鑄件高15%左右。 2、能獲得較高尺寸精度和較低表面粗糙度值的鑄件,并且質量穩定性好。 3、因不用和很少用砂芯,改善環境、減少粉塵和有害氣體、降低勞動強度。 金屬型鑄造缺點: 1、金屬型本身無透氣性,必須采用一定的措施導出型腔中的空氣和砂芯所產生的氣體; 2、金屬型無退讓性,鑄件凝固時容易產生裂紋; 3、金屬型制造周期較長,成本較高。因此只有在大量成批生產時,才能顯示出好的經濟效果。 金屬型鑄造應用:金屬型鑄造既適用于大批量生產形狀復雜的鋁合金、鎂合金等非鐵合金鑄件,也適合于生產鋼鐵金屬的鑄件、鑄錠等。 七、真空壓鑄(vacuumdie casting)

真空鑄造:通過在壓鑄過程中抽除壓鑄模具型腔內的氣體而消除或顯著減少壓鑄件內的氣孔和溶解氣體,從而提高壓鑄件力學性能和表面質量的先進壓鑄工藝。 真空鑄造優點: 1、消除或減少壓鑄件內部的氣孔,提高壓鑄件的機械性能和表面質量,改善鍍覆性能; 2、減少型腔的反壓力,可使用較低的比壓及鑄造性能較差的合金,有可能用小機器壓鑄較大的鑄件; 3、改善了充填條件,可壓鑄較薄的鑄件; 真空鑄造缺點: 1、模具密封結構復雜,制造及安裝較困難,因而成本較高; 2、 真空壓鑄法如控制不當,效果就不是很顯著。 八、擠壓鑄造(squeezing die casting)

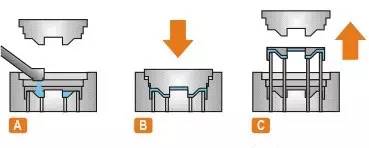

擠壓鑄造:是使液態或半固態金屬在高壓下凝固、流動成形,直接獲得制件或毛坯的方法。它具有液態金屬利用率高、工序簡化和質量穩定等優點,是一種節能型的、具有潛在應用前景的金屬成形技術。 直接擠壓鑄造:噴涂料、澆合金、合模、加壓、保壓、泄壓,分模、毛坯脫模、復位; 間接擠壓鑄造:噴涂料、合模、給料、充型、加壓、保壓、泄壓,分模、毛坯脫模、復位。 擠壓鑄造技術特點: 1、可消除內部的氣孔、縮孔和縮松等缺陷; 2、表面粗糙度低,尺寸精度高; 3、可防止鑄造裂紋的產生; 4、便于實現機械化、自動化。 擠壓鑄造應用:可用于生產各種類型的合金,如鋁合金、鋅合金、銅合金、球墨鑄鐵等 九、消失模鑄造(Lost foam casting )

消失模鑄造(又稱泡沫模鑄造):是將與鑄件尺寸形狀相似的石蠟或泡沫模型粘結組合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振動造型,在負壓下澆注,使模型氣化,液體金屬占據模型位置,凝固冷卻后形成鑄件的新型鑄造方法。 工藝流程:制作泡沫模→浸涂料→烘干→造型→澆注→落砂→清理 消失模鑄造技術特點: 1、鑄件精度高,無砂芯,減少了加工時間; 2、無分型面,設計靈活,自由度高; 3、清潔生產,無污染; 4、降低投資和生產成本。 消失模鑄造應用:適合成產結構復雜的各種大小較精密鑄件,合金種類不限,生產批量不限。如灰鑄鐵發動機箱體、高錳鋼彎管等。 十、連續鑄造(continual casting)

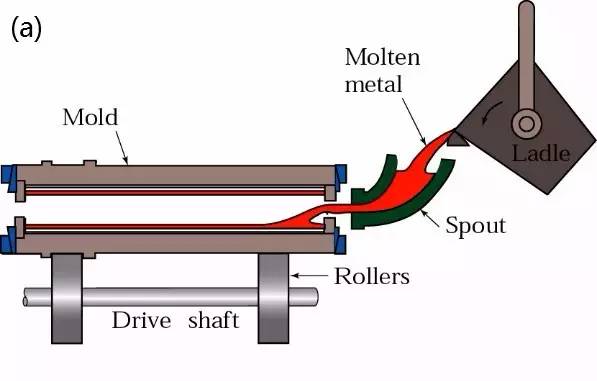

連續鑄造:是一種先進的鑄造方法,其原理是將熔融的金屬,不斷澆入一種叫做結晶器的特殊金屬型中,凝固(結殼)了的鑄件,連續不斷地從結晶器的另一端拉出,它可獲得任意長或特定的長度的鑄件。 工藝流程:

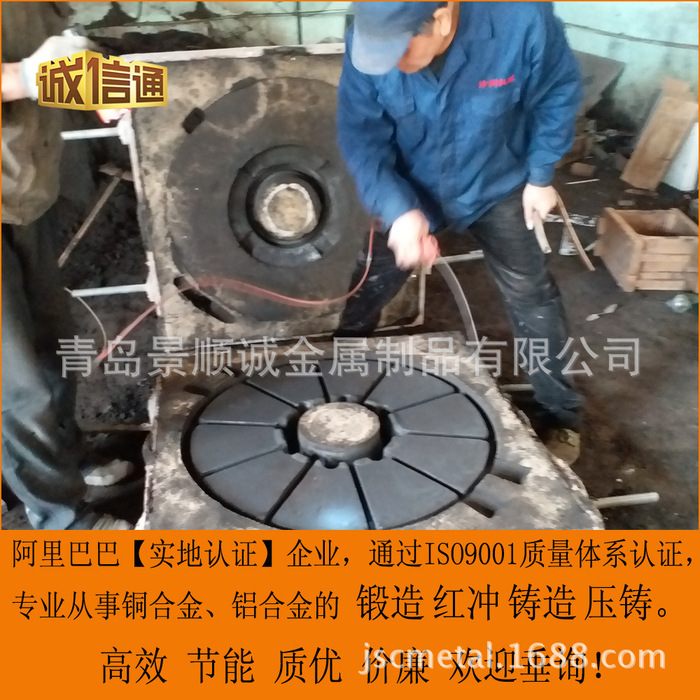

技術特點: 1、由于金屬被迅速冷卻,結晶致密,組織均勻,機械性能較好; 2、節約金屬,提高收得率; 3、簡化了工序,免除造型及其它工序,因而減輕了勞動強度;所需生產面積也大為減少; 4、連續鑄造生產易于實現機械化和自動化,提高生產效率。 應用:用連續鑄造法可以澆注鋼、鐵、銅合金、鋁合金、鎂合金等斷面形狀不變的長鑄件,如鑄錠、板坯、棒坯、管子等。 【青島景順誠金屬】-電話13697660608(微信同號)-傳承30年銅鋁合金鑄造工藝-山東鑄銅件、銅鑄件,鑄鋁件,鋁鑄件廠家,金屬型,翻砂木模,重力鋼模,型板,頂箱漏模,泡沫消失模,來圖來樣加工。 |